Beschleunigte Betonhärtung durch Strahlungswärme

Das Wachstum der Ballungsräume und das Bedürfnis ihrer Bewohner nach schnellen Verkehrsverbindungen stellen viele Großstädte der Welt vor große infrastrukturelle Herausforderungen. Tunnel, die mit Tunnelbohrmaschinen und Tübbingen erstellt werden, bieten eine schnelle und sichere Lösung für nahezu jede Dimension und Bodenbeschaffenheit. Herrenknecht Formwork bietet mit seiner langjährigen Erfahrung integrierte, technische Lösungen für alle Dimensionen und Anforderungen bei der Tübbingherstellung. Von der Schalung über Umlaufsysteme und Umschlaggeräte bis hin zu kompletten Anlagen inklusive Halle, Kränen und Mischanlage – Herrenknecht passt sich jeder Situation an und kann eine bedarfsgerechte Lösung konzipieren. Für die optimale Aushärtung bei Tübbingen setzt das Unternehmen auf das ThermalCure®-System von Kraft Curing Systems.

Herrenknecht Formwork, 2007 als hundertprozentige Tochter der Herrenknecht AG gegründet, teilt 40 Jahre Know-how und Erfahrung mit einem Weltmarktführer in der maschinellen Tunnelvortriebstechnik und ist damit Teil einer zukunftssicheren Unternehmensgruppe mit globaler Kompetenz und einem exzellenten Servicenetzwerk. Kunden schätzen die Professionalität und das Engagement, mit dem die Mitarbeiter ihre Projekte angehen und umsetzen: kompetente, partnerschaftliche Betreuung vom ersten Kontakt bis zum Projektabschluss. Herrenknecht Formwork hat bis heute über 8.000 Präzisionsschalungseinheiten produziert und über 300 Projekte weltweit erfolgreich abgeschlossen. Für die Zukunft setzt das Unternehmen auf weitere Automatisierung und Nachhaltigkeit. Die partnerschaftliche Zusammenarbeit mit den Kunden wird weiterhin im Vordergrund stehen.

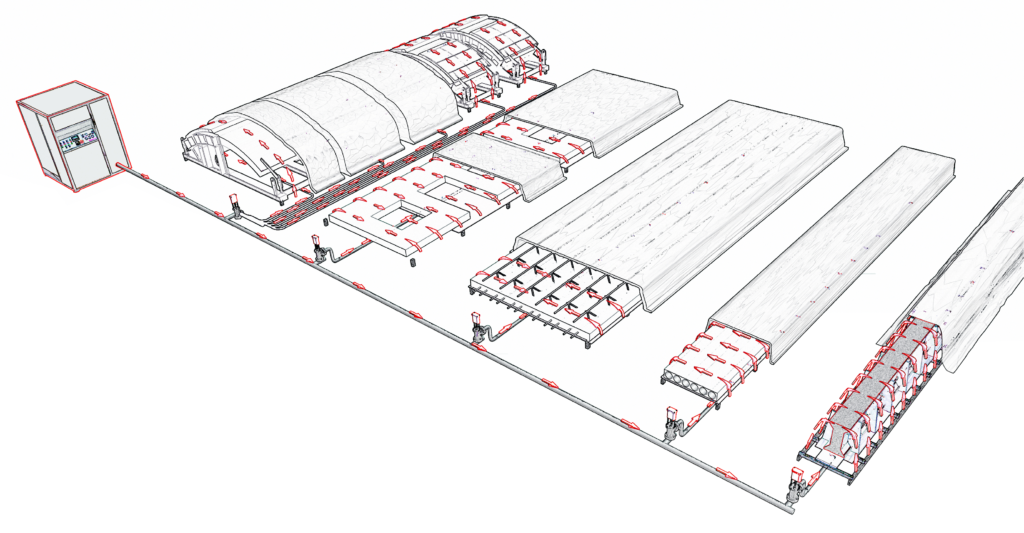

Stationäre Fertigung – einfach und effizient

Bei der stationären Fertigung sind alle Schalungen fest mit dem Hallenboden verbunden. Spezielle Schwingungsdämpfer und verstellbare Stützen sorgen für optimale Betonierergebnisse. Die Vorteile sind ein schneller, unkomplizierter Aufbau in Kombination mit einer hohen Produktionsleistung. Bestehende Produktionsanlagen können mit geringem Aufwand angepasst werden. Bei der Planung berücksichtigt Herrenknecht alle relevanten Faktoren wie Tunnellänge, angestrebte Vortriebsgeschwindigkeit sowie individuelle Platzverhältnisse und Personalsituationen. Eine ausgeklügelte Betonlogistik mit Krananlage sowie Betontransport- und Betonierkübeln mit Reinigungssystem trägt zur Optimierung der Taktzeiten bei. Zum langjährigen Know-how von Herrenknecht in der effizienten stationären Fertigung gehören darüber hinaus auch maßgeschneiderte Heizsysteme, für die Kraft Curing Systems aus Lindern das entsprechende Equipment und Know-how liefert.

Das ThermalCure-Heizgerät pumpt kontinuierlich heißes Wasser oder Dampf durch ein Hochleistungs-Rippenrohrsystem System

ThermalCure®

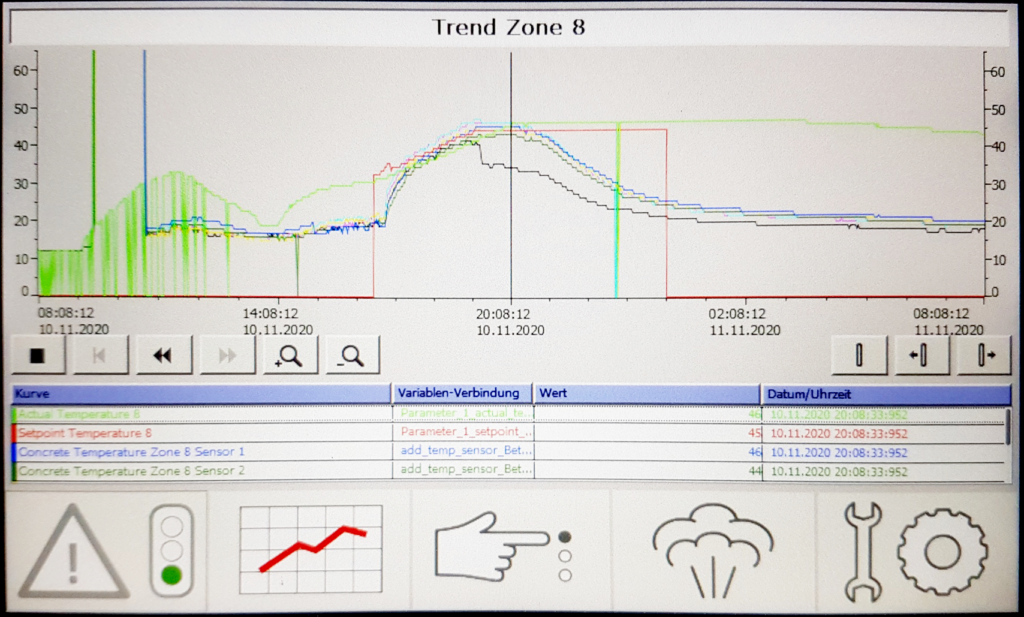

Das ThermalCure-Betonhärtungssystem erzeugt in einem Niedertemperaturkessel 80°C bis 110°C heißes Wasser, so dass eine maximale Betontemperatur von 40°C bis 68°C erreicht werden kann. Die Temperatur wird vollautomatisch über Temperatursensoren und Ventile gesteuert. Das System zirkuliert kontinuierlich heißes Wasser durch ein geripptes Heißwasserrohrsystem, das die für eine beschleunigte Aushärtung erforderliche Strahlungswärme unter den Tübbingschalungen liefert. Die Rippenrohre wurden speziell für die Anforderungen der beschleunigten Betonaushärtung durch Strahlungswärme entwickelt. Der eigentliche Produktionsprozess wird nicht beeinträchtigt, da sich die Heizkörper unter den Schalungen befinden. Das ThermalCure-Heizgerät bietet eine 93%ige Effizienz bei der Warmwassererzeugung und -speicherung. Die Einheit ist entweder auf einer Lafette oder als Containereinheit erhältlich. Das Wärmeverteilungssystem ermöglicht es, die Formen unabhängig voneinander zu beheizen. Dank der automatischen AutoCure®-Steuereinheit kann die Produktion ohne Aufsicht fortgesetzt werden. Dieses automatisierte System kann ein zu langsames oder zu schnelles Aufheizen verhindern. Auch schädliche Übertemperaturen können durch das AutoCure-System verhindert werden; die Ergebnisse bleiben konstant. Die Formen werden mit Beton befüllt, mit einer Plane abgedeckt und dann wird der Heizvorgang gestartet. Das System kann mit Diesel-, Erdgas- oder Propangasbrennern und auch als Heißwasser- oder Dampfwärmetauscher betrieben werden. Die Produkte erreichen durch die gleichmäßige Wärme eine hohe Frühfestigkeit.

Beispiel Projekt

Ein österreichisches Fertigteilwerk stellte eine große Anzahl von Tübbingen für ein Tunnelprojekt her. Auch hier wurde das ThermalCure-System von Kraft in der stationären Produktion mit Herrenknecht-Schalungen eingesetzt, um durch die optimierten und kontrollierten Aushärtebedingungen eine sehr hohe und gleichmäßige Produktqualität zu gewährleisten. Die ThermalCure-Anlage verfügt über einen 700 kW-Brenner und ist in einem Container außerhalb des Produktionsgebäudes fest installiert. Der Betonaushärtebereich ist in 24 Zonen unterteilt, wobei ein Niedertemperaturkessel heißes Wasser über Zu- und Rücklaufleitungen zu den Formen über 24 verschiedene Ventile liefert. Das 110°C heiße Wasser bewirkt, dass die Stahlformen durch die unter den Formen befindlichen Rippenrohre erwärmt werden.

Diese Hochleistungsrippenrohre, die speziell für Kraft gebaut wurden, bieten einen besseren Wirkungsgrad als Standardrippenrohre, da die Anzahl der Rippen pro laufendem Meter erhöht wurde, was die Menge an Rohrleitungen, den Platzbedarf sowie die Installationszeit und -kosten reduziert. Das heiße Wasser wird in den Rippenrohren verteilt und die Form wird durch die Strahlungswärme erwärmt. Schutzabdeckungen über den Betonformen verhindern, dass die Wärme unnötig entweicht. Für die Komfortwärme in der Halle wurde zusätzlich das ThermalCure-System eingesetzt. Das System ermöglicht es, die Aushärtezeiten deutlich zu verkürzen, indem die Formen auf eine maximale Temperatur von 60°C aufgeheizt werden. Manuelle Absperrventile vor und nach den automatischen Ventilen ermöglichen eine einfache und schnelle Wartung ohne Entleerung der Anlage. Die automatische AutoCure-Steuereinheit ermöglicht die Einstellung von Temperatur und Dauer über ein großes, hochwertiges Display. Die Temperaturen der 24 Formen können mit AutoCure vollautomatisch geregelt werden und werden von Temperatursensoren und Ventilen erfasst. Ein Thermoelement-Temperatursensor vom Typ K führt die Temperaturmessungen durch, so dass die Werte pro Form abgelesen werden können. Ein Typ-K-Sensor besteht aus zwei Metalldrähten, die in das frische Betonelement eingeführt werden, um eine Betonkernmessung durchzuführen, wobei die Software VaporWare® V2 die Datenaufzeichnung übernimmt. VaporWare misst, archiviert und druckt z.B. die Aushärtetemperatur und deren Dauer und kann Ereignisse, wie z.B. Änderungen von Sollwertvorgaben oder Alarme und Störungen in einem Protokoll definieren.

Der Produktionsbereich in der österreichischen Fabrik ist mit vierundzwanzig Tübbingschalungen ausgestattet