Gesundheitsschutz und Arbeitssicherheit: Schallschutzeinhausung für Steinfertiger und Bedienerraum

Der Markt für qualifizierte und zuverlässige Bediener von automatischen Betonpflastersteinmaschinen ist mittlerweile sehr knapp geworden. Neben Gehalt und Sozialleistungen spielt auch die Arbeitsumgebung eine entscheidende Rolle für die Attraktivität von Arbeitsplätzen in der Betonwarenindustrie. Um die besten Bediener zu gewinnen und zu halten, muss der Arbeitsplatz nicht nur sicher sein, sondern auch eine Umgebung bieten, die es Menschen ermöglicht, zu kommunizieren und Überlegungen anzustellen. Nur sehr wenige Betonwarenwerke, selbst die modernsten, bieten diese Art der Arbeitsumgebung. Kraft Curing hat seine erste Schallschutzkabine und seinen ersten Bedienerraum entwickelt und installiert, die die nationalen Lärmschutznormen übertreffen und weit darüber hinausgehen, um die bestmögliche Arbeitsumgebung für die Gewinnung der besten Mitarbeiter zu schaffen.

Firmen Hintergrund:

W. D. Lewis wurde 1972 als Tiefbauunternehmen in der Region Südwales gegründet. Mitte der 70er Jahre begann die Diversifizierung in Erdbauarbeiten als Subunternehmer für große Wohnungsbauunternehmen sowie die Produktion von Betonprodukten. W.D.L. (Betonprodukte) Ltd., W.D.L Homes Ltd. und W.D.L. (Bauunternehmen) Ltd., mit Sitz in Aberdare, Vereinigtes Königreich, bilden die W.D.L. Holding Ltd., die sich im Besitz von zwei Brüdern, Robert und Martin Lewis, und ihren Söhnen befindet und von ihnen geleitet wird. Während das Bauunternehmen Erdarbeiten (Straßen, Abwasserkanäle und Fundamente) ausführt, produziert und liefert das Betonwarenunternehmen eine Vielzahl von Betonsteinen für den innerbetrieblichen Bedarf und den Markt. W.D.L. Homes baut etwa 50 Häuser pro Jahr. Der Betonsteinbetrieb mit drei Produktionsmaschinen beschäftigt über 40 Mitarbeiter, während das Unternehmen insgesamt mehr als 250 Arbeitsplätze bietet.

Projektüberblick

Die Entscheidung für den Bau des dritten Betonsteinwerkes fiel Ende 2015, gefolgt von einem Besuch von Martin Lewis auf der bauma 2016 in München. Die ersten Entscheidungen betrafen die Betonsteinmaschine, das Handlingsystem, die Dosier- und Mischanlage und das Betonhärtungssystem. Der Besuch der weltgrößten Fachausstellung für die Bauindustrie machte einige Entscheidungen glasklar und andere noch schwieriger. Martin verbrachte die nächsten vier Jahre damit, Anlagen zu besichtigen und die Ergebnisse verschiedener Anlagen zu vergleichen und begann dann Anfang 2021 mit der Bestellung von Geräten.

Robert and Martin Lewis wollten ein Werk für ihre Söhne, die nächste Generation, errichten. Was ihnen vorschwebte, war ein sehr effizientes Werk für die Produktion von Betonsteinen mit minimalem Zementgehalt, geringem Energieverbrauch und niedrigen Betriebskosten, ein ergonomisches Werk mit viel Lichtdurchflutung und Platzangebot, das die Arbeit erleichtert und leicht zu reinigen und zu warten ist, und ein sicheres Werk mit minimalem Lärm für ihre Söhne, die im Unternehmen arbeiten, und um die besten Arbeitskräfte aus der Region zu bekommen und zu halten.

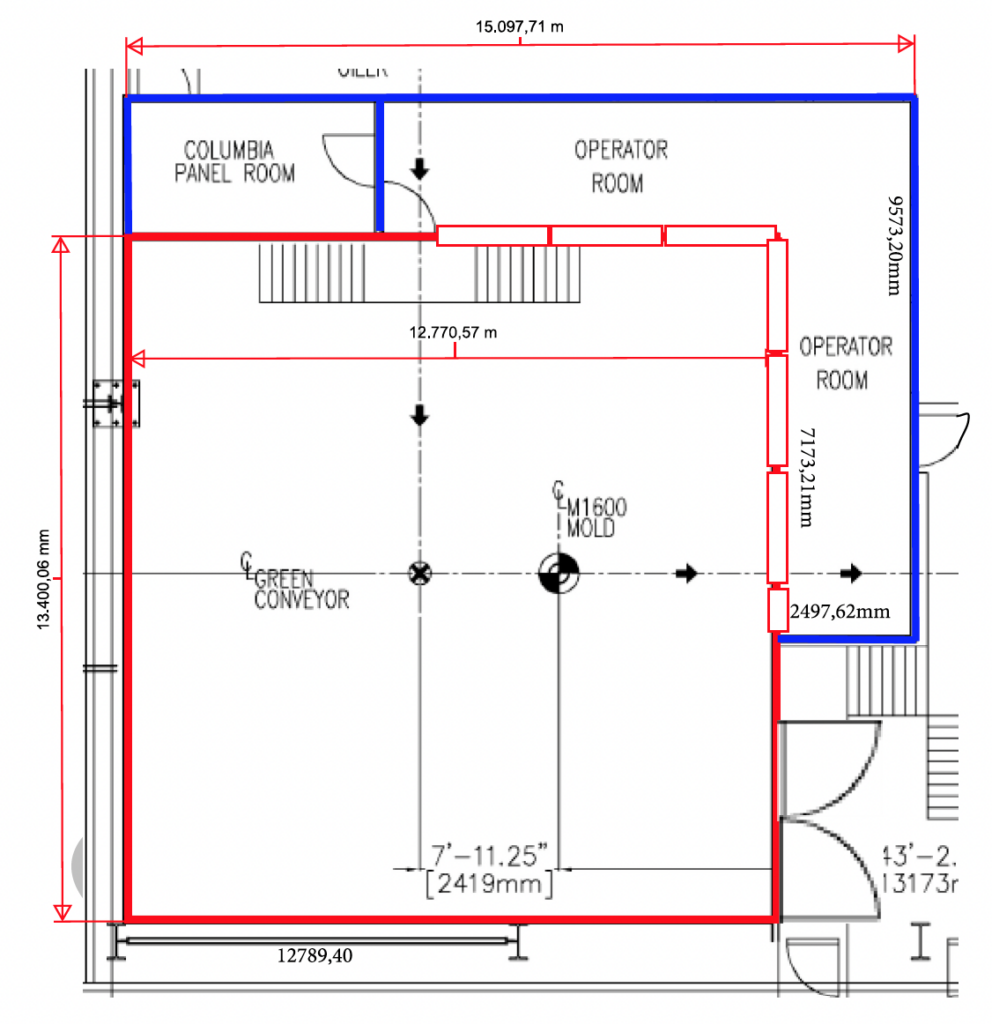

Planung der Schallschutzeinhausung

Da Kraft Curing das Betonhärtungssystem lieferte, das in die patentierten Kraft® Racks integriert ist, wurde das Unternehmen gebeten, eine Schallschutzkabine und einen Bedienerraum zu liefern, die ein Maß an Lärmschutz bieten, das über das hinausgeht, was in der Branche verfügbar ist. Wie der Name schon sagt, ist Kraft Curing ein Zulieferer für die Betonindustrie, der sich auf Aushärteanlagen für Betonprodukte spezialisiert hat und nicht über die akustische Kompetenz verfügt, Schallschutzeinhausungen zu liefern. Auf Vorschlag von W. D. Lewis entschied sich Kraft Curing nach einer Analyse der auf dem Markt vorhandenen Schallschutzlösungen und einer Partnerschaftsvereinbarung mit einem Akustik-Ingenieurbüro für die Lieferung seiner ersten Schallschutzkabine und eines Kontrollraums. Das Ziel bestand darin, den höchsten in der Branche verfügbaren Schallschutz zu bieten, um ein möglichst sicheres und gesundes Arbeitsumfeld zu schaffen.

Die Schallschutzkabine um die Produktionsmaschine ist so konzipiert, dass der Luftschall innerhalb der Kabine und in den Bereichen außerhalb des Maschinenraums – also im gesamten Werk und außerhalb des Werkes – reduziert wird.

Das Ziel bestand darin, den Luftschall drei Meter außerhalb des Maschinenraums (im Werk) auf einen Pegel von ungefähr 85 dB(A) zu reduzieren. Der schallisolierte Bedienerraum und der Schaltschrankraum sind ebenfalls schallgedämmt. Hier wurde ein Lärmpegel von etwa 70 dB(A) angestrebt.

Da die Schallschutzeinhausung und der Bedienerraum für Kraft Neuland waren, konnte das Unternehmen Ideen von W. D. Lewis sowie bewährte Verfahren aus anderen Branchen und das Know-how der Akustik-Planer einbeziehen, um neue Lösungen für die Betonwarenindustrie zu entwickeln.

So macht zum Beispiel die Ergänzung durch einen bidirektionalen Kran für den Formenwechsel, aber auch für den Austausch von Verschleißteilen oder die komplette Überholung des Steinfertigers die Arbeit in diesem Bereich wesentlich einfacher, schneller und sicherer.

Die Verwendung von dreifachverglasten Sichtfenstern mit variablen Abständen zwischen den Glasflächen führte zu einer wesentlich besseren Lärmreduzierung als ein einfaches dreifachverglastes Standardfenster.

Die Standardtunnel für den Einlass (Zufuhr leerer Paletten) und den Auslass (Zufuhr frischer Produkte) sowie der Einlass für das Grünbetonförderband wurden so umgeplant, dass sie den Lärm besser absorbieren und die Lärmbelastung im Produktionsbereich verringern.

Personal- und Doppeltüren werden während der Montage vor Ort handgefertigt, wobei dieselben schallabsorbierenden Materialien verwendet werden wie für die Wände und die Decke der Schallschutzeinhausung. Die nachfolgende Fotoreihe zeigt, wie detailliert die Personaltür mit Fenster zwischen dem Maschinen- und dem Kontrollraum entworfen und gefertigt wurde.

Eine ungehinderte Sicht in das Werk (Nass- und Trockenseite) und in den Raum mit dem Steinfertiger waren sehr wichtige Anforderungen von W. D. Lewis. Es sind über 15 m2 Fensterfläche zum Maschinenraum und 17 m2 Fensterfläche in Richtung Werk vorhanden. Diese großen Fensterflächen hätten zu Problemen bei der Einhaltung der Lärmgrenzwerte führen können. Eine einmalige Fensterlösung aus der petrochemischen Industrie bot hervorragende Schalldämpfungseigenschaften, die die Probleme mit den großen Fenstern beseitigten.

Ergebnisse und Schlussfolgerungen

Nach der Fertigstellung und Inbetriebnahme des Werkes wurden Schallmessungen durchgeführt, um die Ergebnisse zu bewerten und die gesteckten Ziele von 85 dB(A) im Werk und 70 dB(A) im Bedienerraum zu bestätigen. Zusätzliche Messungen wurden in der Einhausung des Steinfertigers vorgenommen, um festzustellen, wie sich die neuen akustischen Maßnahmen an den Innenwänden der Einhausung auf den Geräuschpegel im Umkreis von drei Metern um den Steinfertiger auswirken.

Die Wandbehandlungen reduzierten den Luftschall im Maschinenraum auf 100 dB(A). Das Ziel von 85 dB(A) im Werk wurde mit einem Wert zwischen 60 und 65 dB(A) übertroffen – die Abweichung von 5 dB(A) ist auf den Lärm zurückzuführen, der durch den Transport der Stahlpaletten entsteht.

Der Bedienerraum, in dem sich die Steuerung des Steinfertigers, die Dosier- und Mischanlage und das Transportsystem befinden und in dem das Bedienpersonal die meiste Zeit verbringt, stellte mit einem Wert zwischen 40 dB und 55 dB den größten Erfolg dar, je nachdem, ob im Raum gesprochen wurde oder es still war. Zum Vergleich: 40 dB entsprechen einer ruhigen Bibliothek und 55 dB einer normalen Unterhaltung.

Eine Problematik ergab sich im Zusammenhang mit der Beleuchtung in der Einhausung des Steinfertigers. Wegen der Bewegungen des Krans wurde beschlossen, LED-Leuchtröhren an den Seitenwänden der Einhausung anzubringen. Dies verhindert zwar eine Kollision mit dem Brückenkran, führt aber zu Sichtproblemen, wenn das Wartungspersonal in die Maschine schaut und von der Wandleuchte auf der anderen Seite des Raumes geblendet wird. Die Wandleuchten müssen durch Deckenleuchten ersetzt werden, um eine bessere Umgebung für die Instandhaltung zu schaffen. Eine Lehre, die Kraft für künftige Projekte gezogen hat.

Bei einem Gespräch mit Martin Lewis bei einem Folgebesuch erklärte er, dass viele seiner Entscheidungen – obwohl er sich bei seinem Besuch auf der bauma und in anderen Werken von Informationen und Kommentaren der verschiedenen Ausrüstungslieferanten leiten ließ – aus dem Bauch heraus getroffen waren. Im Fall der Schallschutzkabine und des Bedienerraums erklärte er: „Es geht darum, dass wir uns um unsere Mitarbeiter kümmern und sicherstellen, dass wir das Richtige tun. Was die Schallschutzeinhausung betrifft, kann ich nachts gut schlafen.”