Härteverfahren und die Optimierung von CO2-Gehalten in der Härtekammer

Die Härtung von Betonsteinen ist ein wichtiger Prozess, der die Festigkeit, Haltbarkeit und Optik des Materials bestimmt. Die Härtung der Betonsteine hängt stark von den Umgebungsbedingungen ab. In den letzten Jahren wurden daher moderne Härtekammern entwickelt, die die Härtung von Betonsteinen in einem kontrollierten Umfeld ermöglichen. In diesem Bericht werden die verschiedenen Methoden zur Härtung von Betonsteinen betrachtet. Dabei werden die Vor- und Nachteile der einzelnen Methoden sowie die Auswirkungen auf das Produktbild der Betonsteine aufgezeigt und der Ansatz von CO2 in der Härteumgebung angeschnitten.

Beim Vergleich der wichtigsten Härteverfahren für Betonsteine wird bewusst zwischen einem Härte-/Trocknungsprozess unterschieden. Der wesentliche Unterschied zwischen Trocknung und Härtung ist, dass die Trocknung lediglich den Wassergehalt des Betonsteins verringert, während die Härtung die Festigkeit und Widerstandsfähigkeit des Betonsteins erhöht

Trocknung in offenen Regalsystemen

Die einfachste und kostengünstigste Methode zur Härtung von Betonsteinen ist die Trocknung in einem Regalsystem in der Produktionshalle. Bei dieser Methode werden die Betonsteine nach dem Abformen in ein Regalsystem eingelagert und dort einige Tage belassen. Der Vorteil dieser Methode sind die niedrigen Anschaffungskosten. Es ist lediglich ein Regalsystem erforderlich, das in der Produktionshalle aufgestellt werden kann. Der Nachteil dieser Methode ist die ungleichmäßige Trocknung der Betonsteine. Diese hängt von der Lufttemperatur, dem Strömungsverhalten der Luft und der Jahreszeit ab. Im Winter kann es passieren, dass die Härtung nicht ausreichend ist und die Betonsteine nicht die gewünschte Festigkeit erreichen. Farbunterschiede, unterschiedliche Festigkeiten, abhängig von der Platzierung im Regalsystem und eben auch die Austrocknung der Oberfläche durch Zugluft sind die Hauptgründe dafür, warum dieses System heute nicht mehr oft zum Einsatz kommt.

Trocknung in isolierten Härtekammern mit Umluft

Auch wenn die Feuchtigkeit durch die Isolierung hier schon besser sein kann, spricht man weiterhin vom Trocknen und nicht Härten, da die Kontrolle über die Feuchtigkeit fehlt. Die Trocknung von Betonsteinen in einer isolierten Härtekammer ist eine Verbesserung gegenüber der Trocknung in einem offenen Regalsystem. Die Härtekammer ist so isoliert, dass die Wärme, die bei der Hydratation des Betons entsteht, nicht nach außen entweicht. Dadurch wird eine etwas gleichmäßigere Trocknung der Betonsteine in der Kammer erreicht. Der Nachteil dieser Methode ist, dass die Trockenkammer noch immer von der Wärmeentwicklung durch die Hydratation des Betons abhängig ist. In der kalten Jahreszeit kann es daher immer noch zu Verzögerungen und zu unterschiedlichen Farben im Vergleich zu wärmeren Jahreszeiten kommen.

Trocknung in beheizten Härtekammern

Um die Nachteile der Trocknung in einer isolierten Trockenkammer mit Umluft zu beheben, wird bei dieser Methode zusätzlich Wärme zugeführt. Dies kann durch einen Wärmeerzeuger oder durch die Nutzung der Abwärme eines anderen Prozesses erfolgen. Der Vorteil dieser Methode ist die schnelle und gleichmäßige Trocknung der Betonsteine. Die Kammer kann auf eine konstante Temperatur eingestellt werden, wodurch die Trocknung der Betonsteine unabhängig von der Jahreszeit erfolgt. Der Nachteil dieser Methode ist, dass die Betonsteine durch die Wärme entfeuchtet werden. Dies kann zu Qualitätseinbußen führen, wie z. B. niedrige Abriebfestigkeit, schlechte Frost-Tausalz-Beständigkeit, brüchige Ecken und Kanten, sowie verstärkte Ausblühungen.

Härtung in beheizten Härtekammern mit Feuchtigkeitszugabe

Der nächste Schritt ist, die Härtekammer mit zusätzlicher Feuchtigkeit zu versorgen. Dadurch werden die bei der Trocknung in beheizten Härtekammern angeschnittenen Probleme verhindert und die Härte der Ecken und Kanten erheblich erhöht. Gerade auch bei hohen Kammertemperaturen ist dies qualitativ ein notwendiger Zusatz, den jedes moderne Kammersystem heute haben sollte. Der Nachteil, und dies erhält heute bereits deutlich mehr Aufmerksamkeit, ist der fehlende CO2-Gehalt in der Härteumgebung. Der CO2-Gehalt in gut isolierten Härtekammern liegt unter dem atmosphärischen Niveau. Beton nimmt das CO2 aus der Luft auf. Die CO2-Aufnahme ist im frischen Zustand am höchsten und nimmt mit der Zeit ab. Dadurch sinkt die normale CO2-Konzentration in der Kammer ab. Die CO2- Aufnahme geht aber weit über die normale Härtezeit hinaus.

Härtung mit Wärme, Feuchtigkeit und CO2 in der Härtekammer

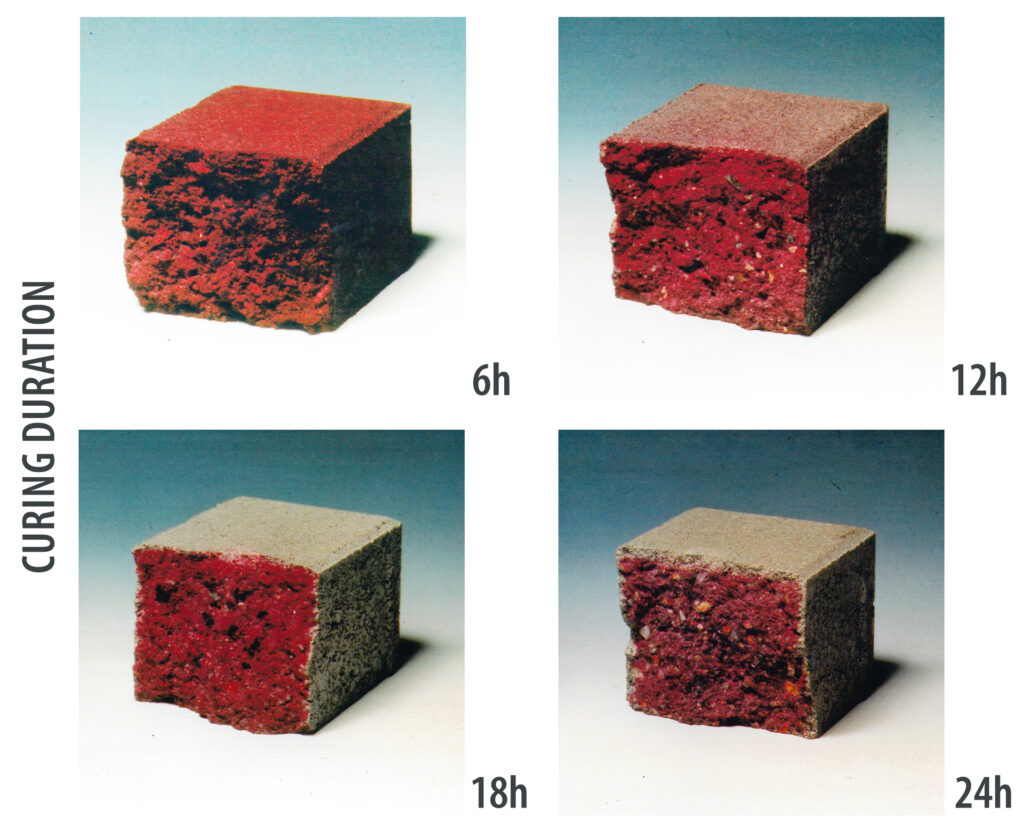

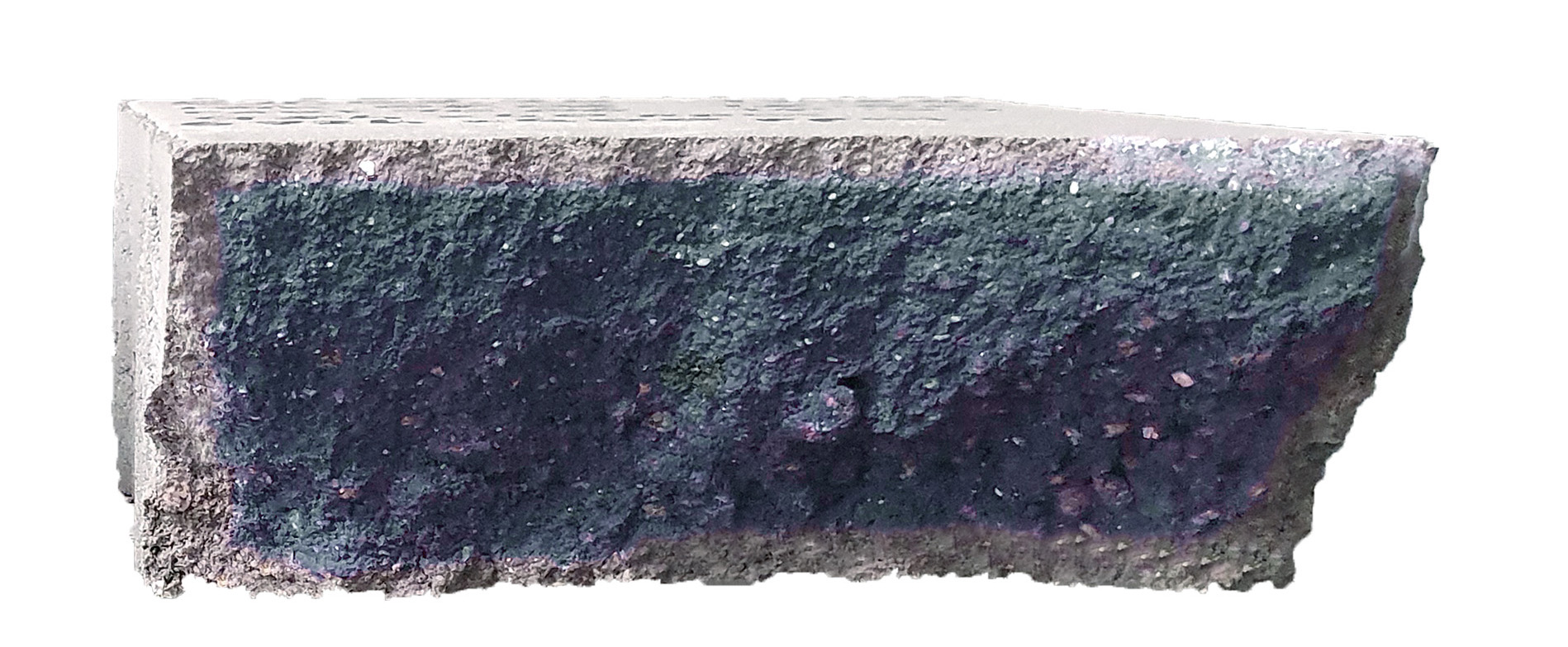

In beheizten Härtekammern, mit Feuchtigkeit und CO2-Zugabe, wird die Härtung der Betonsteine durch die erhöhte Karbonatisierung verstärkt. Dabei wird die CO2-Konzentration in der Kammerluft angehoben. Die Karbonatisierungstiefe kann bei optimierten CO2-Gehalten, Betonrezeptur und Erhärtungsdauer, gerne auch mal bis zu 1 cm betragen. Eine gut karbonatisierte Steinoberfläche gibt dem Produkt eine dichtere Oberfläche, was dazu führt, dass Ausblühungen weitestgehend verhindert werden und die Farbstabilität langfristig erhöht wird. Mit dem TestCube von Kraft Curing lassen sich verschiedene Härtebedingungen und deren Auswirkung auf die Betonprodukte testen. Die Testversuche in mehreren Betonwerken haben gezeigt, dass die Zugabe von bereits geringen CO2- Mengen, bzw. die Härtung bei vergleichsweise geringer CO2- Konzentration, einen positiven Einfluss auf die Produkte hat.

Einfluss von CO2 in einer Härteumgebung

Erhöhte Mengen CO2 haben eine qualitätssteigernde Wirkung auf die Betonsteine in der Härteumgebung, weil sie die Härte und Festigkeit des Betons erhöhen. Bei der Hydratation des Zements entsteht Calciumhydroxid (Ca(OH)2). Dieses reagiert mit Kohlendioxid (CO2) aus der Luft zu Calciumcarbonat (CaCO3). Das schwerlösliche Calciumcarbonat bildet eine harte und widerstandsfähige Schicht auf der Oberfläche des Betons. Die Karbonatisierungstiefe des Steins ist abhängig von der Menge des Kohlendioxids, der Härtedauer und der Betonzusammensetzung. Bei höheren Mengen an Kohlendioxid bildet sich mehr Calciumcarbonat und die Karbonatisierungstiefe des Betons nimmt zu. Die Farbstabilität des Betons ist u.a. daher abhängig von der Menge des Kohlendioxids, die dem Beton während der Härtung zugeführt wird. Die Härtezeit in der Kammer kann die Menge an CO2-Aufnahme in den Stein steigern, da die Karbonatisierung des Betonsteins eine Zeit in Anspruch nimmt. Die Diffusionstiefe nimmt mit der Dicke des Betonsteins ab. Daher ist es wichtig, dass die Betonsteine in der Härtekammer eine ausreichende Zeit verweilen können, um die Karbonatisierung zu ermöglichen.

Diffusion und Kondensation

Kohlendioxid kann, in einer Härtekammer, über verschiedene Arten in den Stein gelangen. Diffusion und Kondensation z. B. sind beides Prozesse, bei denen sich Stoffe von einem Ort zu einem anderen bewegen. Der grundlegende Unterschied zwischen den beiden Prozessen ist, dass Diffusion ein passives Phänomen ist, während Kondensation ein aktives Phänomen ist. Diffusion ist ein Vorgang, bei dem sich Moleküle oder Atome von einem Ort zu einem anderen bewegen, um ein Gleichgewicht zu erreichen. Die Diffusion erfolgt durch die Brownsche Molekularbewegung, bei der die Moleküle oder Atome ständig zufällig in Bewegung sind. Bei der Diffusion von CO2 in Betonsteinen diffundieren die CO2-Moleküle aus der Luft durch die Oberfläche des Betonsteins in das Innere. Die Diffusionsrate hängt von der Dicke des Betonsteins, der CO2- Konzentration in der Luft und der Temperatur ab. Kondensation ist ein Vorgang, bei dem sich ein Gas in eine Flüssigkeit umwandelt. Die Kondensation erfolgt, wenn die Temperatur des Gases unter den Taupunkt sinkt. In der Kammer kondensiert der Wasserdampf aus der Luft, CO2 kann als Begleitstoff in dem Kondensat vorgefunden werden. Rein logisch betrachtet: Je höher die CO2-Konzentration in der Kammerluft, desto höher ist der CO2-Anteil im Wasserkondensat. Die feuchte Schicht hat eine höhere Diffusionsrate als der trockene Betonstein, wodurch die Diffusionsrate von CO2 in den Betonstein erhöht wird. Im Einzelnen lässt sich der Transport von CO2 in Betonsteinen durch Diffusion und Kondensation wie folgt erklären.

Diffusion

CO2-Moleküle aus der Luft diffundieren durch die Oberfläche des Betonsteins in das Innere. Die Diffusionsrate hängt von der Dicke sowie der Beschaffenheit des Betonsteins, der CO2-Konzentration in der Luft und der Temperatur ab.

Kondensation

CO2, als Gas in der Luft zusammen mit Wasserdampf, kondensiert auf der Oberfläche des Betonsteins zu Wasser. Das Wasser bildet eine feuchte Schicht auf der Oberfläche des Betonsteins. Die feuchte Schicht hat eine höhere Diffusionsrate als der trockene Betonstein.

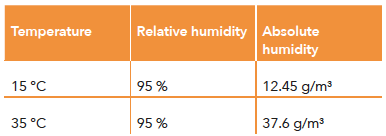

In einem Betonsteinwerk entsteht Kondensation, wenn die frischen Produkte aus der Produktionshalle in die Härtekammer einfahren. Die frischen Produkte haben z. B. eine Temperatur von 15° C und fahren durch eine Öffnung in eine Härtekammer mit 35° C und 95 % relative Luftfeuchtigkeit. Die relative Luftfeuchtigkeit ist ein Maß für den Anteil des Wasserdampfs in der Luft. Bei 100 % relativer Luftfeuchtig- keit ist die Luft gesättigt mit Wasserdampf und es kann kein weiterer Wasserdampf aufgenommen werden. Wenn die frischen Produkte aus der Produktionshalle in die Härtekammer einfahren, kommt es zu einer starken Tempera- turdifferenz zwischen den Produkten und der Umgebungsluft in der Härtekammer. Die Produkte haben eine Temperatur von ca. 15° C, die Umgebungsluft in der Härtekammer hat eine Temperatur von 35° C. Durch diese Temperaturdifferenz sinkt die Temperatur der Luft, welche in Berührung mit der Oberfläche des Steins kommt, ab.

The relative air humidity in the curing chamber is 95 %. This means that the air in the curing chamber is already almost saturated with water vapour. When the temperature of the air on the surface drops, the dew point of the air also drops. The dew point is the temperature at which the water vapour condenses. The combination of diffusion and condensation leads to rapid and even carbonation of the concrete surface.Die relative Luftfeuchtigkeit in der Härtekammer beträgt 95 %. Das bedeutet, dass die Luft in der Härtekammer bereits fast gesättigt ist mit Wasserdampf. Wenn die Temperatur der Luft auf der Oberfläche abfällt, sinkt auch der Taupunkt der Luft. Der Taupunkt ist die Temperatur, bei der der Wasser- dampf kondensiert. Die Kombination von Diffusion und Kondensation führt zu einer schnellen und gleichmäßigen Karbonatisierung der Betonstein Oberfläche.

Die relative Luftfeuchtigkeit gibt an, wie viel Wasserdampf in der Luft vorhanden ist, im Vergleich zu der maximalen Menge an Wasserdampf, die die Luft bei der jeweiligen Temperatur aufnehmen kann. Bei einer relativen Luftfeuchtigkeit von 95 % ist die Luft bereits fast gesättigt mit Wasserdampf.

• Bei einer Temperatur von 15° C hat 1 m3 Luft, mit einer relativen Luftfeuchtigkeit von 95 %, somit eine absolute Feuchte von 12,45 g/m3.

• Bei einer Temperatur von 35° C hat 1 m3 Luft, mit einer relativen Luftfeuchtigkeit von 95 %, somit eine absolute Feuchte von 37,6 g/m3.

Der Vergleich zeigt, dass 1 m3 Luft bei einer Temperatur von 35° C deutlich mehr Wasser aufnehmen kann als mit einer Temperatur von 15° C. Im Beispiel des Betonsteinwerks fah- ren die kälteren Produkte in die Kammer, die fast vollstän- dig gesättigte Luft an der Oberfläche der Produkte kann die Menge an Feuchtigkeit nicht mehr aufnehmen, was zur Kon- densatbildung auf dem Produkt führt.

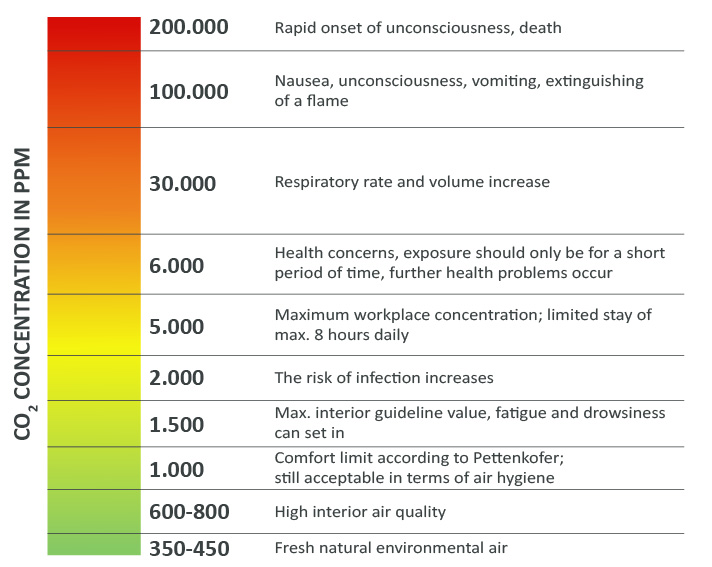

CO2-Gehalte und deren Einfluss auf den menschlichen Körper

Kohlenstoffdioxid (CO2) ist ein natürlicher Bestandteil der Luft. Die normale CO2-Konzentration in der Erdatmosphäre beträgt etwa 400 ppm (parts per million), also etwa 0,04 %. Das Umweltbundesamt empfiehlt bereits bei der Über- schreitung eines Wertes von 1.000 ppm CO2, frische Luft von draußen in den Raum zu lassen. Die sogenannte Maximale Arbeitsplatz-Konzentration in geschlossenen Räumen, auch kurz als MAK-Wert bezeichnet, entspricht knapp 5.000 ppm und das bei einem Aufenthalt von acht Stunden. Dies vorweg, um die folgenden Werte etwas greifbarer zu machen. Bei einer CO2-Konzentration von etwa 1.000 ppm kann es zu leichten Symptomen wie Kopfschmerzen, Müdigkeit und Konzentrationsschwierigkeiten kommen. Bei einer CO2-Kon- zentration von etwa 5.000 ppm können bereits Symptome wie Schwindel, Übelkeit, Erbrechen und Atembeschwerden auftreten. Bei einer CO2-Konzentration von über 10.000 ppm kann es bereits zu Bewusstlosigkeit und Tod kommen. Die Auswirkungen auf den Körper verstärken sich mit der Auf- enthaltsdauer.

Der Arbeitsplatz neben einer Kammer mit erhöhtem CO2-Ge- halt, je nach Konzentration, ist mit Vorsicht zu genießen, da es zu gesundheitlichen Beeinträchtigungen kommen kann. Allerdings ist die Gefahr einer dauerhaften Belastung durch hohe CO2-Konzentrationen in der Halle gering, da der CO2- Gehalt in der Halle meist auf dem Niveau der normalen Um- gebungsluft liegt. Die Installation von entsprechenden Messgeräten und Warn- systemen ist in einem Betonsteinwerk, in dem Produkte in einer Kammer mit hoher CO2-Konzentration gehärtet wer- den, unerlässlich, um die Gesundheit der Beschäftigten zu schützen.

Eine Vision mit Zukunft

Die Härtung von Betonsteinen mit CO2 ist ein vielverspre- chendes Verfahren. Das ist nicht nur gut, um die Qualität der Steinprodukte zu verbessern, sondern auch um CO2 aus der Atmosphäre zu binden und so einen Beitrag zur Bekämpfung des Klimawandels zu leisten. Hohe CO2-Gehalte in der Här- teumgebung erhöhen die Härte und Festigkeit des Steins, steigern die Farbstabilität und helfen bei der Tiefe der Kar- bonisierung, was die Anfälligkeit von Ausblühungen nicht unerheblich reduzieren kann. Allerdings muss man nach aktuellem Stand die Härtung mit CO2 noch in Frage stellen. Gründe dafür sind:

• Die Verfügbarkeit von Recycling-CO2 ist noch begrenzt. Recycling-CO2 wird aus industriellen Prozessen gewon- nen, in denen CO2 als Nebenprodukt entsteht. Die Ka- pazitäten dieser Prozesse sind noch nicht ausreichend, um die Nachfrage nach Recycling-CO2 für die Härtung von Betonsteinen zu decken.

• Die Filter- und Auffangtechniken für Recycling-CO2 müssen sich deutlich verbessern. Recycling-CO2 enthält oft noch Verunreinigungen, die sich negativ auswirken können. Die Filter- und Auffangtechniken müssen daher so weiterentwickelt werden, dass sie diese Verunreini- gungen effektiv entfernen können.

• Die Transportfrage muss geklärt werden. Recycling-CO2 wird in der Regel in der Nähe der Quellen, in denen es entsteht, verwendet. Es macht keinen Sinn, CO2 über lange Strecken zu den Betonsteinwerken zu transpor- tieren. Daher muss die Transportfrage geklärt werden, damit Recycling-CO2 auch in Regionen mit geringer CO2-Verfügbarkeit verwendet werden kann.

Trotz dieser Herausforderungen ist die Härtung mit CO2 für die Zukunft eine vielversprechende Option. Wenn die Verfüg- barkeit von Recycling-CO2, die Filter- und Auffangtechniken und die Transportfrage geklärt werden können, ist es möglich, Betonsteine herzustellen, die deutlich mehr CO2 aufnehmen als bisher. Dies würde einen wichtigen Beitrag zur Bekämpfung des Klimawandels leisten und dazu beitragen, die Steinqualität nochmals zu steigern.

Zusammenfassung

Die Härtung von Betonsteinen in modernen Härtekammern hat gegenüber der Trocknung in einem Regalsystem in der Halle zahlreiche Vorteile. Die Härtekam- mer sorgt für eine gleichmäßigere Härtung, unabhängig von der Jahreszeit. Die Härtung kann durch die Zufuhr von Wärme beschleunigt werden. Die verstärkte Karbonatisierung ist die neueste Methode zur Härtung von Betonsteinen und bietet die besten Eigenschaften in Bezug auf Härte, Festigkeit und Haltbarkeit.

Deutlich erhöhte Karbonatisierungstiefe durch höhere CO2-Mengen in der Kammer

Die bisherigen CO2-Werte in den Härtekammern sind zu gering, um eine maximale CO2-Aufnahme der Betonsteine zu erreichen. Messungen an bisherigen Kammer- systemen zeigen, dass das Potenzial für die CO2-Aufnahme der Betonsteine um einiges höher ist als bisher angenommen. Bei einer optimalen CO2-Konzentration und entsprechender Härtezeit in der Kammer, ist die CO2-Aufnahme des Beton- steins zukünftig deutlich steigerbar. Die CO2-Härtung ist ein Verfahren mit großem Potenzial. Die Karbonatisierungs- tiefe kann bei optimierten CO2-Gehalten sowie Rezepturen deutlich verbessert werden. Außerdem sollten Ausblühungen bei diesem Verfahren kein Problem mehr darstellen. Es ist ohne Frage eine interessante Alternative zu herkömmlichen Härte- verfahren. Es wird dazu an vielen Stellen bereits geforscht und getestet.