Proceso de curado y optimización de los niveles de CO2 en la cámara de curado

El curado de bloques de hormigón es un proceso importante y determinante para la resistencia, la durabilidad y el aspecto del material. El curado de los bloques de hormigón depende en gran medida de las condiciones ambientales. Por esta razón, en los últimos años se han desarrollado modernas cámaras de curado que permiten curar bloques de hormigón en un entorno controlado. Este informe estudia los distintos métodos de curado de bloques de hormigón. Se muestran las ventajas y desventajas de cada uno de los métodos, así como los efectos en el aspecto de los bloques de hormigón. Además, se aborda el uso de CO2 en el entorno de curado.

Al comparar los procesos de curado más relevantes para los bloques de hormigón, se distingue conscientemente entre un proceso de curado y uno de secado. La principal diferencia entre el secado y el curado es que el secado sólo reduce el contenido de agua del bloque de hormigón, mientras que el curado aumenta las diferentes resistencias del bloque de hormigón.

Secado en sistemas de estanterías abiertas

El método más sencillo y rentable para curar bloques de hormigón es secarlos en un sistema de estanterías en la nave de producción. Con este método, los bloques de hormigón se colocan en un sistema de estanterías después de desmoldarlos y se dejan allí durante unos días. La ventaja de este método son los bajos costes de inversión. Todo lo que se necesita es un sistema de estanterías que puede instalarse en la nave de producción. La desventaja de este método es el secado desigual de los bloques de hormigón. Este depende de la temperatura del aire, del comportamiento del flujo de aire y de la época del año. En invierno, el curado puede no ser suficiente y los bloques de hormigón pueden no alcanzar la resistencia deseada. Las diferencias de color, las distintas resistencias según la ubicación en la estantería y también la desecación de la superficie debido a corrientes de aire son las principales razones por las que este sistema ya no es utilizado con frecuencia en la actualidad.

Secado en cámaras de curado aisladas con aire de circulación

Si bien los niveles de humedad pueden ser mejores en este caso debido al aislamiento, sigue tratándose de un secado y no un curado, ya que no hay control sobre la humedad. De todas formas, el secado de bloques de hormigón en una cámara de curado aislada supone una mejora con respecto al secado en un sistema de estanterías abiertas. La cámara de curado está aislada de forma que el calor generado durante la hidratación del hormigón no escape al exterior. De esta forma se consigue un secado más uniforme de los bloques de hormigón en la cámara. El inconveniente de este método es que la cámara de secado sigue dependiendo del calor generado por la hidratación del hormigón. Por lo tanto, en las estaciones del año con climas más fríos puede que siga habiendo retrasos y diferencias de color, en comparación con un curado en estaciones del año más cálidas.

Secado en cámaras de curado calefactadas

En este método se añade calor adicional para superar los inconvenientes del secado en una cámara de secado aislada con aire de circulación. Esto puede hacerse mediante un generador de calor o utilizando el calor residual de otros procesos. La ventaja de este método es que los bloques de hormigón se secan rápida y uniformemente. La cámara puede ajustarse a una temperatura constante, lo que permite que los bloques de hormigón se sequen de forma adecuada, independientemente de la época del año. Por otro lado, la desventaja de este método es que los bloques de hormigón se deshumidifican con el calor. Esto puede provocar pérdidas de calidad, como p. ej. una menor resistencia a la abrasión, una deficiente resistencia a la congelación/ descongelación, esquinas y bordes quebradizos y un aumento de la eflorescencia.

Curado en cámaras de curado calefactadas con humedad añadida

El siguiente paso es suministrar humedad adicional a la cámara de curado. Esto evita los problemas asociados al secado en cámaras de curado calefactadas y aumenta significativamente la dureza de esquinas y bordes. Especialmente en combinación con temperaturas de cámara elevadas, se trata de un añadido cualitativo necesario, que todo sistema de cámara moderno debería poseer hoy en día. La desventaja, y esto está recibiendo mucha más atención hoy en la actualidad, es la falta de contenido de CO2 en el entorno de curado. El contenido de CO2 en cámaras de curado bien aisladas está por debajo del nivel atmosférico. El hormigón absorbe el CO2 del aire. La absorción de CO2 es máxima cuando el hormigón está fresco y disminuye con el tiempo. Esto reduce la concentración normal de CO2 en la cámara. Sin embargo, la absorción de CO2 va mucho más allá del tiempo de curado normal.

Curado con calor, humedad y CO2 en la cámara de curado

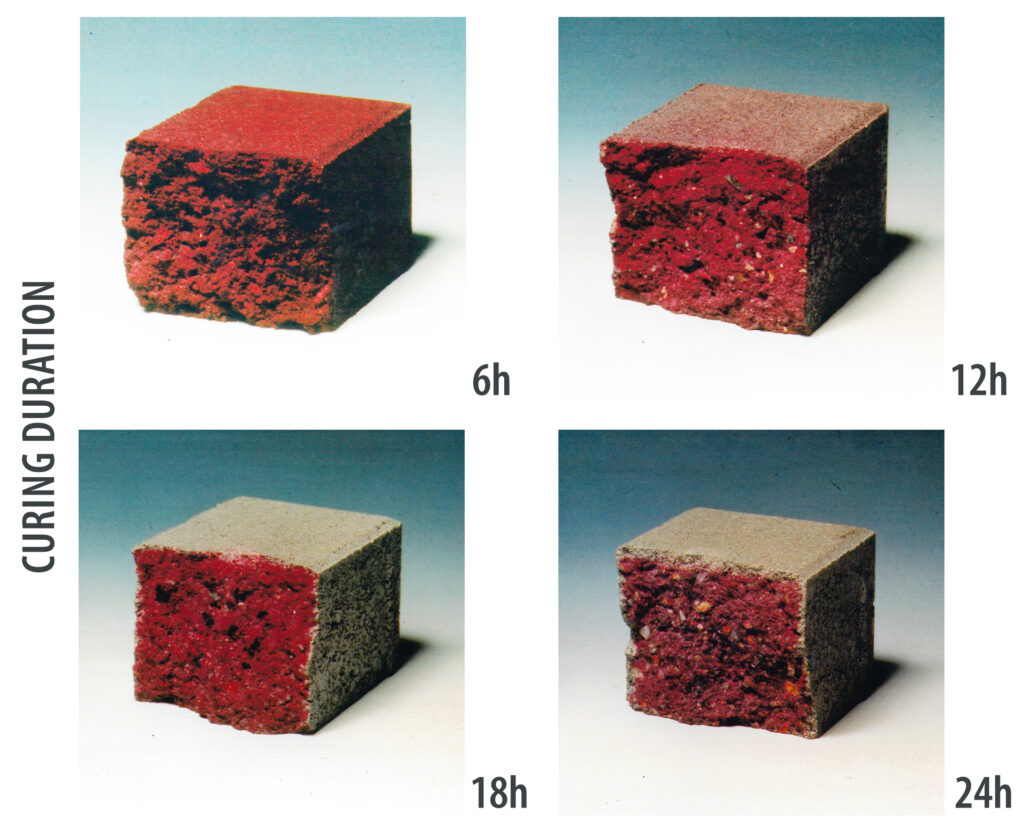

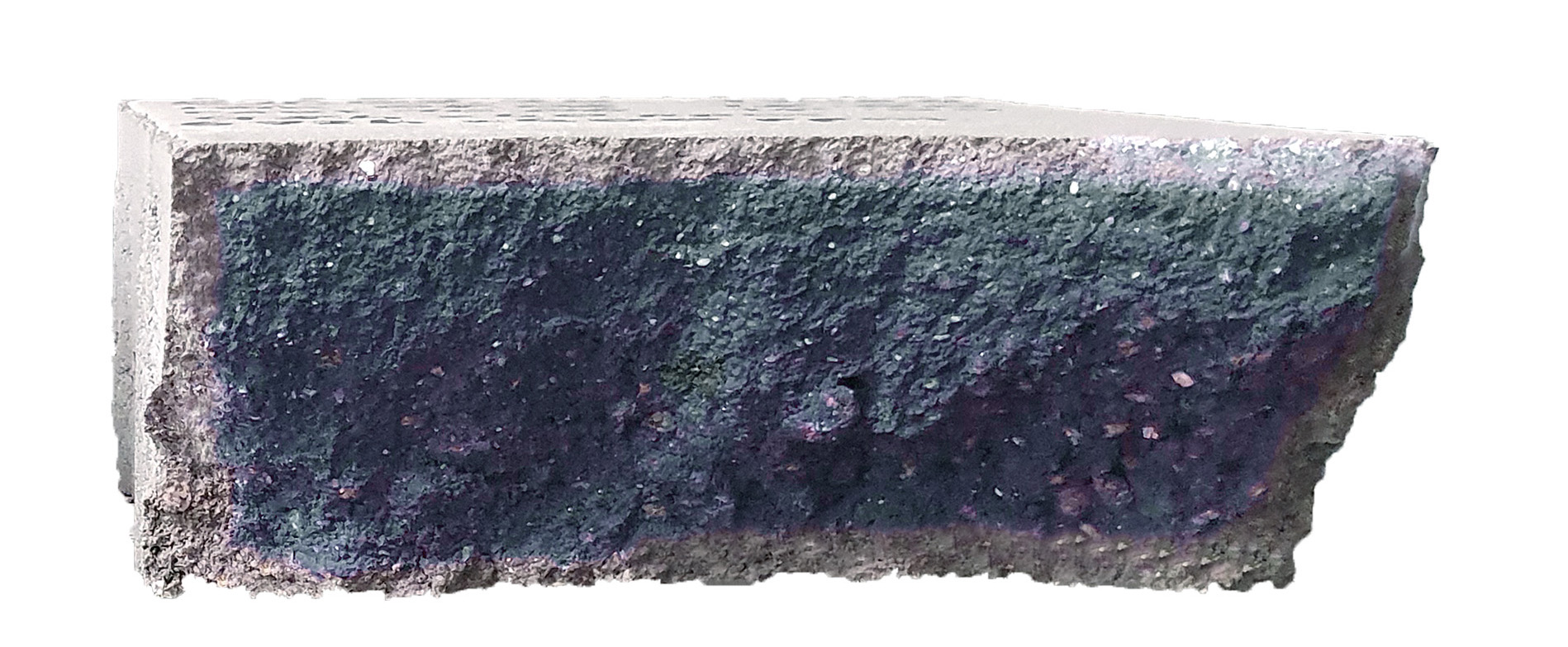

En las cámaras de curado calefactadas, con humedad y adición de CO2, el curado de los bloques de hormigón se intensifica por el aumento de la carbonatación. Para ello se aumenta la concentración de CO2 en el aire de la cámara. La profundidad de carbonatación puede ser de hasta 1 cm si se optimizan el contenido de CO2, la fórmula del hormigón y el tiempo de curado. Una superficie del bloque bien carbonatada proporciona al producto una superficie más densa, lo que significa que se evitan en gran medida las eflorescencias y se aumenta la estabilidad del color a largo plazo. El TestCube de Kraft Curing perite ensayar diversas condiciones de curado y sus efectos en los productos de hormigón. Los ensayos realizados en varias plantas de hormigón han demostrado que la adición, incluso de pequeñas cantidades de CO2, es decir, el curado a una concentración de CO2 comparativamente baja, tiene un efecto positivo en los productos.

Influencia del CO2 en un entorno de curado

El aumento de las cantidades de CO2 tiene un efecto de mejora de la calidad de los bloques de hormigón en el entorno de curado porque aumenta la dureza y la resistencia del hormigón. Durante la hidratación del cemento se forma hidróxido de calcio (Ca(OH)2). Éste reacciona con el dióxido de carbono (CO2) del aire para formar carbonato de calcio (CaCO3). El carbonato de calcio poco soluble forma una capa dura y resistente en la superficie del hormigón. La profundidad de la carbonatación del bloque depende de la cantidad de dióxido de carbono, del tiempo de curado y de la composición del hormigón. Con mayores cantidades de dióxido de carbono, se forma más carbonato de calcio y aumenta la profundidad de carbonatación del hormigón. Por lo tanto, la estabilidad del color del hormigón depende, entre otras cosas, de la cantidad de dióxido de carbono que se añada al hormigón durante el curado. El tiempo de curado en la cámara puede aumentar la cantidad de CO2 absorbida por el bloque, ya que la carbonatación del bloque de hormigón tarda determinado tiempo. La profundidad de difusión disminuye con el grosor del bloque de hormigón. Por lo tanto, es importante que los bloques de hormigón puedan permanecer en la cámara de curado durante un periodo de tiempo suficiente para permitir que se produzca la carbonatación. Con un tiempo de curado más largo en la cámara, el CO2 tiene más tiempo para difundirse en el bloque de hormigón y reaccionar con el hidróxido de calcio. Esto aumenta la cantidad de carbonato de calcio en el bloque de hormigón y hace que éste sea más duro, denso y resistente. La carbonatación puede realizarse en una cámara de curado bien sellada con las modificaciones correspondientes. La elección del diseño de la cámara determina la cantidad deseada de CO2 en el entorno de curado. Durante la carbonatación en una cámara de curado bien aislada, el CO2 se introduce en el entorno de curado a través de una boquilla de gas o un inyector de CO2 y se mezcla con el aire ambiente. Dependiendo de la cantidad de CO2 que haya en el ambiente, es necesario tomar otras medidas para que la cámara sea segura para las personas en el entorno de trabajo.

Difusión y condensación

En la cámara de curado, el dióxido de carbono puede llegar a los bloques de diversas formas. La difusión y la condensación, por ejemplo, son procesos en los que las sustancias se mueven de un lugar a otro. La diferencia fundamental entre ambos procesos es que la difusión es un fenómeno pasivo, mientras que la condensación es un fenómeno activo. La difusión es un proceso en el cual las moléculas o los átomos se mueven de un lugar a otro para alcanzar el equilibrio. La difusión tiene lugar a través del movimiento browniano, en el que las moléculas o los átomos están constantemente en movimiento aleatorio. Durante la difusión del CO2 en los bloques de hormigón, las moléculas de CO2 se difunden desde el aire a través de la superficie del bloque de hormigón hacia el interior. La velocidad de difusión depende del grosor del bloque de hormigón, de la concentración de CO2 en el aire y de la temperatura. La condensación es un proceso en el que un gas se transforma en líquido. La condensación se produce cuando la temperatura del gas desciende por debajo del punto de rocío. El vapor de agua del aire se condensa en la cámara y el CO2 se encuentra como sustancia acompañante en el condensado. Desde un punto de vista puramente lógico: cuanto mayor sea la concentración de CO2 en el aire de la cámara, mayor será la proporción de CO2 en el agua condensada. La capa húmeda tiene una velocidad de difusión mayor que el bloque de hormigón seco, por lo que aumenta la velocidad de difusión del CO2 en el bloque de hormigón. En particular, el transporte de CO2 en los bloques de hormigón por difusión y condensación puede explicarse como sigue:

Difusión

Las moléculas de CO2 del aire se difunden a través de la superficie del bloque de hormigón hacia el interior. La velocidad de difusión depende del grosor y la composición del bloque de hormigón, de la concentración de CO2 en el aire y de la temperatura.

Condensación

El CO2, como gas en el aire junto con el vapor de agua, se condensa en forma de agua en la superficie del bloque de hormigón. El agua forma una capa húmeda en la superficie del bloque de hormigón. La capa húmeda tiene una velocidad de difusión mayor que el bloque de hormigón seco.

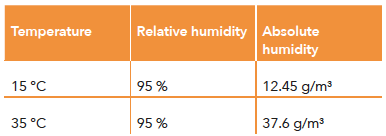

En una planta de bloques de hormigón, la condensación se produce cuando los productos frescos entran en la cámara de curado desde la nave de producción. A modo de ejemplo: los productos frescos tienen una temperatura de 15 °C y pasan a través de una abertura hacia el interior de una cámara de curado con 35 °C y una humedad relativa del 95%. La humedad relativa es una medida de la proporción de vapor de agua en el aire. Con una humedad relativa del 100%, el aire está saturado de vapor de agua y no se puede absorber más vapor de agua. Cuando los productos frescos entran en la cámara de curado desde la nave de producción, existe una gran diferencia de temperatura entre los productos y el aire ambiente de la cámara de curado. Los productos tienen una temperatura de unos 15 °C, el aire ambiente de la cámara de curado tiene una temperatura de 35 °C. Esta diferencia de temperatura hace que descienda la temperatura del aire que entra en contacto con la superficie del bloque.

La humedad relativa en la cámara de curado es del 95 %. Esto significa que el aire de la cámara de curado ya está casi saturado de vapor de agua. Cuando la temperatura del aire en la superficie desciende, el punto de rocío del aire también desciende. El punto de rocío es la temperatura a la que se condensa el vapor de agua. La combinación de difusión y condensación provoca una carbonatación rápida y uniforme de la superficie de los bloques de hormigón.

La humedad relativa indica la cantidad de vapor de agua presente en el aire en comparación con la cantidad máxima de vapor de agua que el aire puede contener a la temperatura respectiva. Con una humedad relativa del 95 %, el aire ya está casi saturado de vapor de agua.

• A una temperatura de 15 °C, 1 m³ de aire con una humedad relativa del 95 % tiene, por tanto, una humedad absoluta de 12,45 g/m³.

• A una temperatura de 35 °C, 1 m³ de aire con una humedad relativa del 95 % tiene, por tanto, una humedad absoluta de 37,6 g/m³.

La comparación muestra que 1 m³ de aire a una temperatura de 35 °C puede contener mucha más agua que a una temperatura de 15 °C. En el ejemplo de la planta de bloques de hormigón, los productos más fríos entran en la cámara y el aire casi completamente saturado que entra en contacto con la superficie de los productos ya no puede absorber la cantidad de humedad, lo que provoca la formación de condensación en el producto.

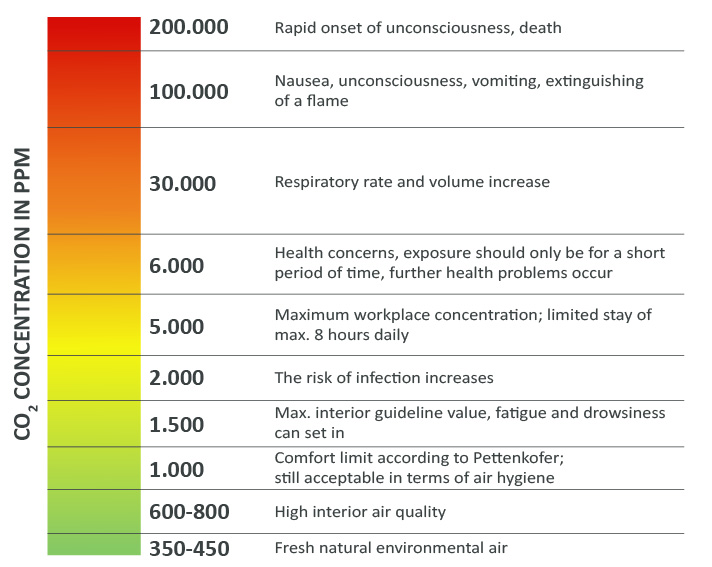

Contenidos de CO2 y su influencia en el cuerpo humano

El dióxido de carbono (CO2) es un componente natural del aire. La concentración normal de CO2 en la atmósfera terrestre es de unas 400 ppm (partes por millón), es decir, alrededor del 0,04%. La Agencia Federal de Medio Ambiente recomienda dejar entrar aire fresco del exterior en la habitación en cuanto se supere un valor de 1000 ppm de CO2. La llamada concentración máxima en el lugar de trabajo en espacios cerrados, también conocida como valor MAK en alemán, es de algo menos de 5000 ppm, y eso para una estancia de 8 horas. Estos datos se proporcionan para entender mejor los valores y para que sean más tangibles. A una concentración de CO2 de 1000 ppm, se pueden experimentar síntomas leves como dolores de cabeza, cansancio y dificultad para concentrarse. A una concentración de CO2 de 5000 ppm, pueden aparecer síntomas como mareos, náuseas, vómitos y dificultades respiratorias. Una concentración de CO2 superior a 10.000 ppm puede provocar la inconsciencia y la muerte. Los efectos sobre el organismo aumentan con la duración de la estancia.

Un lugar de trabajo próximo a una cámara con un contenido de CO2 elevado debe considerarse con precaución, en función de la concentración, ya que puede provocar problemas de salud. Sin embargo, el riesgo de exposición permanente a altas concentraciones de CO2 en una nave es bajo, ya que el contenido de CO2 en la nave suele estar al nivel del aire ambiente normal. La instalación de dispositivos de medición y sistemas de alerta adecuados es esencial en una planta de bloques de hormigón donde los productos se curan en una cámara con una alta concentración de CO2 para proteger la salud de los trabajadores.

Una visión con futuro

El curado de bloques de hormigón con CO2 es un proceso prometedor. No sólo es bueno para mejorar la calidad de los propios bloques de hormigón, sino también para absorber el CO2 de la atmósfera y ayudar así a combatir el cambio climático. Los elevados niveles de CO2 en el ambiente de curado aumentan la dureza y resistencia de los bloques, incrementan la estabilidad del color y ayudan a la profundidad de la carbonatación, lo que puede reducir significativamente la susceptibilidad a la eflorescencia. Sin embargo, dado el estado actual, el curado con CO2 debe seguir debatiéndose. Las razones son las siguientes:

• La disponibilidad de CO2 reciclado sigue siendo limitada. El CO2 reciclado se obtiene de procesos industriales en los que se produce CO2 como subproducto. Las capacidades de estos procesos aún no son suficientes para satisfacer la demanda de CO2 reciclado para curar bloques de hormigón.

• Las tecnologías de filtrado y recogida del CO2 reciclado deben mejorar significativamente. A menudo, el CO2 reciclado aún contiene impurezas que pueden tener un efecto negativo. Por lo tanto, las tecnologías de filtrado y recogida deben seguir desarrollándose para que puedan eliminar eficazmente sustancias contaminantes.

• Además, hay que abordar la cuestión del transporte. El CO2 reciclado se utiliza generalmente cerca de las fuentes donde se produce. No tiene sentido transportar CO2 a través de largas distancias hasta las plantas de bloques de hormigón. Por lo tanto, la cuestión del transporte debe aclararse para que el CO2 reciclado pueda utilizarse también en regiones con poca disponibilidad de CO2.

A pesar de estos retos, el curado con CO2 es una opción prometedora para el futuro. Si se consiguen soluciones para la disponibilidad de CO2 reciclado, las tecnologías de filtrado y recogida y la cuestión del transporte, será posible producir bloques de hormigón que absorban bastante más CO2 que antes. Esto supondría una importante contribución a la lucha contra el cambio climático y ayudaría a mejorar aún más la calidad de los bloques de hormigón.

Resumen

El curado de bloques de hormigón en modernas cámaras de curado tiene numerosas ventajas en comparación con el secado en un sistema de estanterías abierto en la nave. La cámara de curado garantiza un curado más uniforme, independientemente de la época del año. El curado puede acelerarse aplicando calor. La carbonatación potenciada es el método más moderno para curar bloques de hormigón y ofrece las mejores propiedades en cuanto a dureza, resistencia y durabilidad.

Profundidad de carbonatación significativamente mayor gracias a mayores cantidades de CO2 en la cámara

Los valores actuales de CO2 en las cámaras de curado son demasiado bajos para lograr una absorción de CO2 máxima de los bloques de hormigón. Las mediciones realizadas en sistemas de cámaras existentes demuestran que el potencial de absorción de CO2 por parte de los bloques de hormigón es mucho mayor de lo que se suponía hasta ahora. Con una concentración óptima de CO2 y el tiempo de curado correspondiente en la cámara, la absorción de CO2 de los bloques de hormigón puede aumentarse considerablemente en el futuro. El curado con CO2 es un proceso con un gran potencial. La profundidad de carbonatación puede mejorarse significativamente con contenidos de CO2 y fórmulas optimizadas. Además, las eflorescencias ya no deberían ser un problema con este proceso. Es sin duda una alternativa interesante a los procesos de curado convencionales. En este sentido, ya se están llevando a cabo diversas investigaciones y ensayos.