Le procédé de durcissement et l’optimisation des teneurs en CO2 dans la chambre de durcissement

Le durcissement des blocs de béton est un processus important qui détermine la résistance, la durabilité et l’aspect du matériau. Le durcissement des blocs de béton dépend fortement des conditions ambiantes. C’est ainsi que des chambres de durcissement modernes ont été développées ces dernières années pour permettre le durcissement des blocs de béton dans un environnement contrôlé. Ce rapport examine les différentes méthodes de durcissement des blocs de béton. Il présente les avantages et inconvénients des différentes méthodes ainsi que les effets sur l’apparence des blocs en béton et aborde l’utilisation du CO2 dans l’environnement de durcissement.

Pour comparer les principaux procédés de durcissement des blocs de béton, il faut opérer une distinction entre un processus de durcissement et de séchage. La principale différence entre le séchage et le durcissement est que le séchage réduit simplement la teneur en eau du bloc de béton, tandis que le durcissement augmente la solidité et la capacité de résistance du bloc de béton.

Séchage dans des systèmes de rayonnages ouverts

La méthode la plus simple et la plus économique pour le durcissement les blocs de béton est de les faire sécher dans un système de rayonnage au sein du hall de production. Dans cette méthode, les blocs de béton sont stockés pendant plusieurs jours dans un système de rayonnage suite au démoulage. L’avantage de cette méthode réside dans son faible coût d’acquisition. Il suffit d’un système de rayonnage qui peut être monté dans le hall de production. L’inconvénient de cette méthode est le séchage irrégulier des blocs de béton. Celui-ci dépend de la température de l’air, de son écoulement et de la saison. En hiver, il peut arriver que le durcissement ne soit pas suffisant et que les blocs de béton n’atteignent pas la résistance souhaitée. Les principales raisons pour lesquelles ce système n’est plus souvent utilisé aujourd’hui sont les différences de couleur, les résistances différentes selon l’emplacement au sein du système de rayonnage ainsi que le dessèchement de la surface dû aux courants d’air.

Séchage avec circulation d’air dans des chambres de durcissement isolées

Même si ce système permet d’optimiser l’humidité grâce à l’isolation, on continue à parler de séchage et non de durcissement car l’humidité n’est pas contrôlée. Le séchage des blocs de béton en chambre de durcissement isolée représente une amélioration par rapport au séchage dans un système de rayonnage ouvert. La chambre de durcissement est isolée de manière que la chaleur générée par l’hydratation du béton ne s’échappe pas vers l’extérieur. Ceci permet d’obtenir un séchage un peu plus homogène des blocs de béton dans la chambre. L’inconvénient de cette méthode est que la chambre de séchage est encore trop dépendante du dégagement de chaleur dû à l’hydratation du béton. Pendant la saison froide, des temporisations et des différences de couleurs sont encore et toujours possibles par rapport aux saisons plus chaudes.

Séchage dans des chambres de durcissement chauffées

Pour pallier les inconvénients du séchage avec circulation d’air dans une chambre de séchage isolée, cette méthode se caractérise par un apport de chaleur supplémentaire. On utilise pour ce faire un générateur de chaleur ou la chaleur perdue d’un autre processus. L’avantage de cette méthode est le séchage rapide et uniforme des blocs de béton. La chambre peut être réglée à une température constante, ce qui permet de sécher les blocs de béton indépendamment de la saison. L’inconvénient de cette méthode est que les blocs de béton sont déshumidifiés par la chaleur. Cela peut entraîner une perte de qualité, par ex. une résistance moindre à l’abrasion, une mauvaise résistance au gel/dégel, des coins et des arêtes fragiles, ainsi que des efflorescences accrues.

Durcissement dans des chambres de durcissement chauffées avec apport d’humidité

L’étape suivante consiste à ajouter de l’humidité supplémentaire dans la chambre de durcissement. Ceci permet d’éviter les problèmes rencontrés lors du séchage dans les chambres de durcissement chauffées et d’augmenter considérablement la dureté des coins et des arêtes. Tout système de chambre moderne doit disposer de ce système qui s’avère nécessaire au niveau de la qualité, surtout en présence de hautes températures dans les chambres. L’inconvénient réside dans l’absence de CO2 dans l’environnement de durcissement, ce point faisant toutefois déjà l’objet d’une plus grande attention. La teneur en CO2 dans les chambres de durcissement bien isolées est inférieure au niveau atmosphérique. Le béton absorbe le CO2 de l’air. L’absorption de CO2 est maximale à l’état frais et diminue avec le temps. Ceci entraîne une baisse de la concentration normale de CO2 dans la chambre. L’absorption de CO2 dépasse toutefois largement le temps normal de durcissement.

Durcissement à la chaleur, à l’humidité et au CO2 dans la chambre de durcissement

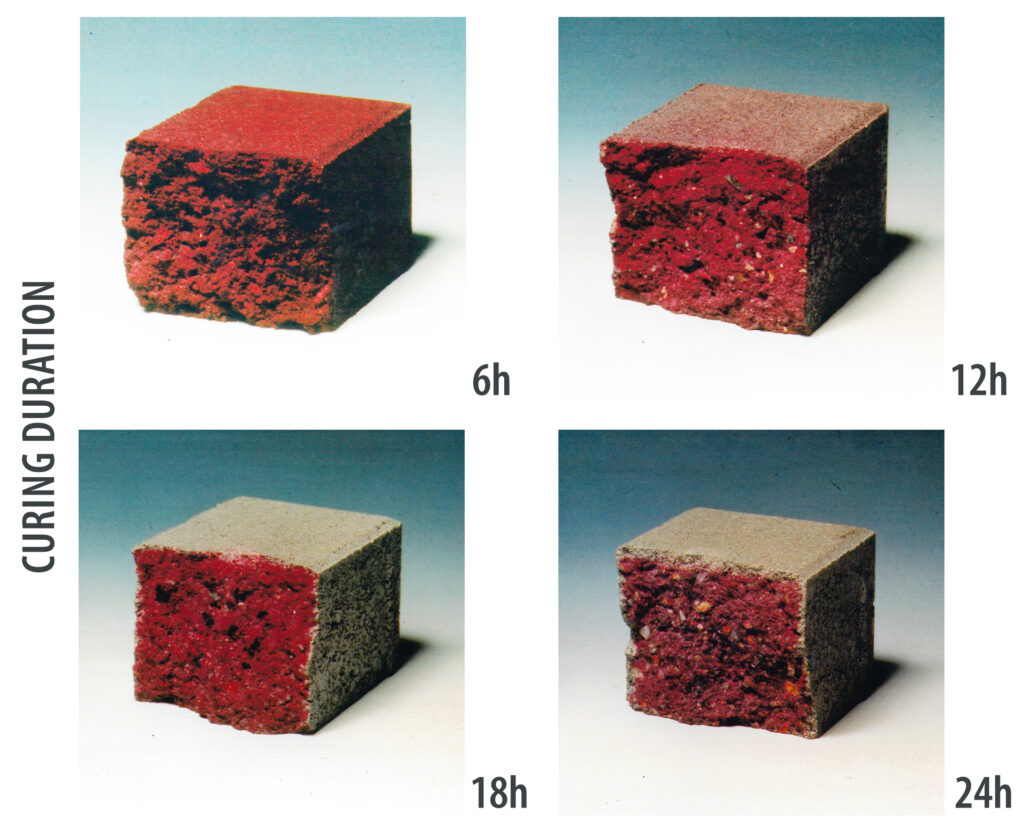

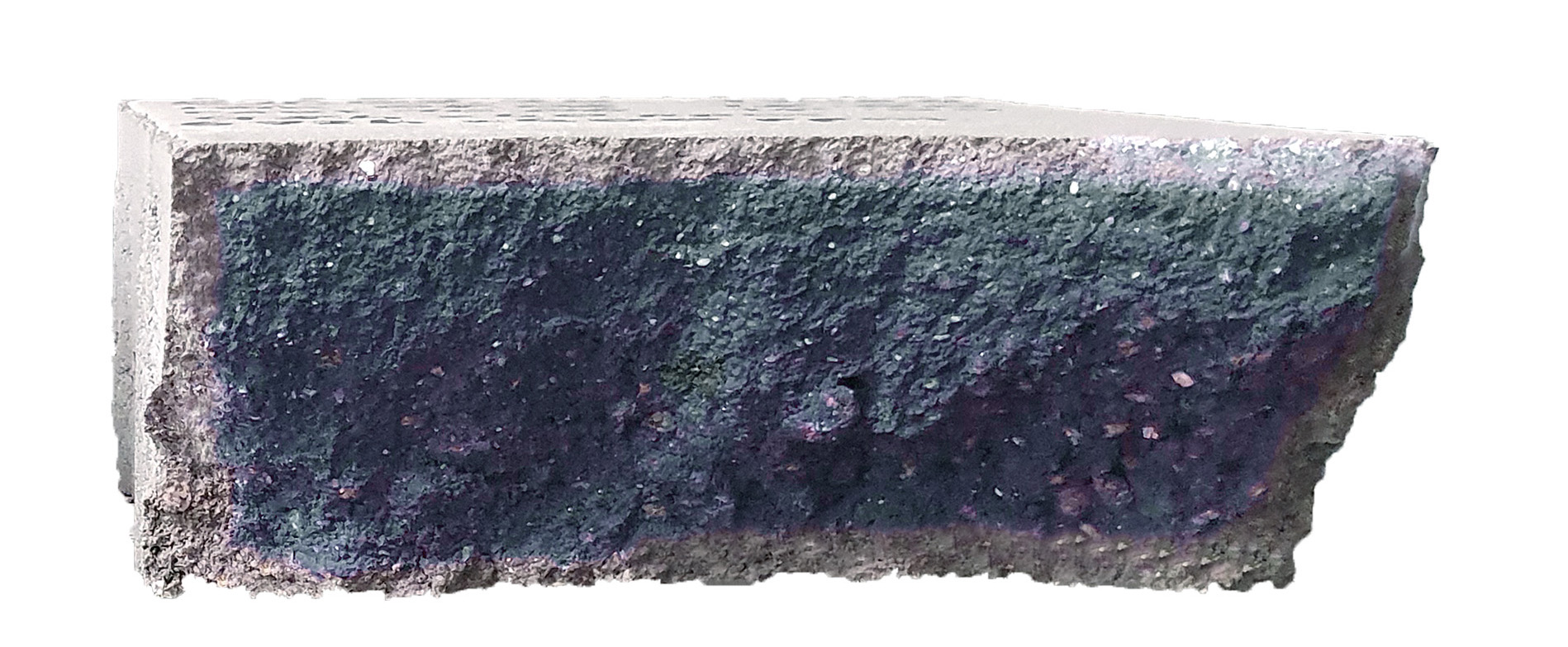

Dans les chambres de durcissement chauffées avec apport d’humidité et de CO2, le durcissement des blocs de béton est amplifié par l’augmentation de la carbonatation. La concentration de CO2 dans l’air de la chambre est augmentée. La profondeur de carbonatation peut aller jusqu’à 1 cm si la teneur en CO2, la formulation du béton et le temps de durcissement sont optimisés. Une surface bien carbonatée donne au produit une surface plus dense, ce qui permet d’éviter dans une large mesure les efflorescences et d’augmenter la stabilité de couleur à long terme. Le TestCube de Kraft Curing permet de tester différentes conditions de durcissement et leurs effets sur les produits en béton. Les essais réalisés dans plusieurs usines d’éléments préfabriqués en béton ont montré que l’ajout de quantités de CO2 même faibles et le durcissement à concentration de CO2 relativement faible ont une influence positive sur les produits.

Influence du CO2 dans un environnement de durcissement

Des quantités accrues de CO2 améliorent la qualité des blocs de béton dans l’environnement de durcissement en augmentant la dureté et la résistance du béton. L’hydratation du ciment produit de l’hydroxyde de calcium (Ca(OH)2). Celui-ci réagit avec le dioxyde de carbone (CO2) de l’air pour former du carbonate de calcium (CaCO3). Peu soluble, le carbonate de calcium forme une couche dure et résistante à la surface du béton. La profondeur de carbonatation du bloc dépend de la quantité de dioxyde de carbone, du temps de durcissement et de la composition du béton. Plus les quantités de dioxyde de carbone sont élevées, plus la formation de carbonate de calcium est importante et plus la profondeur de carbonatation du béton augmente. La stabilité de couleur du béton dépend donc entre autres de la quantité de dioxyde de carbone apportée au béton pendant le durcissement. Comme la carbonatation du bloc de béton prend un certain temps, le temps de durcissement en chambre permet d’augmenter la quantité de CO2 absorbée par le bloc. La profondeur de diffusion diminue avec l’épaisseur du bloc de béton. Il est donc important que les blocs de béton puissent rester dans la chambre de durcissement pendant un temps suffisant pour permettre la carbonatation. Si le temps de durcissement dans la chambre est plus long, le CO2 a plus de temps pour se diffuser dans le bloc de béton et réagir avec l’hydroxyde de calcium. Ceci augmente la quantité de carbonate de calcium dans le bloc de béton et rend celui-ci plus dur, plus dense et plus solide.

Diffusion et condensation

Dans une chambre de durcissement, le dioxyde de carbone peut pénétrer dans le bloc de différentes manières. La diffusion et la condensation sont deux processus par lesquels des substances migrent d’un endroit à l’autre. La différence fondamentale entre les deux processus est que la diffusion est un phénomène passif, tandis que la condensation est un phénomène actif. La diffusion est un processus par lequel des molécules ou des atomes migrent d’un endroit à l’autre pour atteindre un équilibre. La diffusion est assurée par le mouvement brownien selon lequel les molécules ou les atomes sont constamment en mouvement de manière aléatoire. Lors de la diffusion du CO2 dans les blocs de béton, les molécules de CO2 de l’air se diffusent à travers la surface du bloc de béton et pénètrent à l’intérieur. Le taux de diffusion dépend de l’épaisseur du bloc de béton, de la concentration de CO2 dans l’air et de la température. La condensation est un processus par lequel un gaz se transforme en liquide. La condensation se produit lorsque la température du gaz descend en dessous du point de rosée. La vapeur d’eau contenue dans l’air se condense dans la chambre, le CO2 peut former une substance étrangère dans le condensat. Logiquement parlant, plus la concentration de CO2 dans l’air de la chambre est élevée, plus la teneur en CO2 dans l’eau condensée est importante. La couche humide a un taux de diffusion plus élevé que le bloc de béton sec, ce qui augmente le taux de diffusion du CO2 dans le bloc de béton. Le transport de CO2 par diffusion et condensation dans les blocs de béton peut s’expliquer en détail comme suit.

Diffusion

Les molécules de CO2 de l’air se diffusent à travers la surface du bloc de béton et pénètrent à l’intérieur. Le taux de diffusion dépend de l’épaisseur et de la nature du bloc de béton, de la concentration de CO2 dans l’air et de la température.

Condensation

En tant que gaz présent dans l’air avec la vapeur d’eau, le CO2 se condense en eau à la surface du bloc de béton. L’eau forme une couche humide à la surface du bloc de béton.

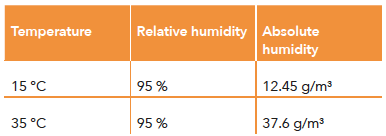

La couche humide a un taux de diffusion plus élevé que le bloc de béton sec. Dans une usine de blocs de béton, la condensation se produit lorsque les produits frais sortent du hall de production et entrent dans la chambre de durcissement. Les produits frais ont par ex. une température de 15 °C et passent par une ouverture dans une chambre de durcissement à 35 °C et 95 % d’humidité relative. L’humidité relative est une mesure de la quantité de vapeur d’eau présente dans l’air. Lorsque l’humidité relative est de 100%, l’air est saturé de vapeur d’eau et celle-ci ne peut plus être absorbée.

Lorsque les produits frais quittent le hall de production pour entrer dans la chambre de durcissement, la différence de température entre les produits et l’air ambiant dans la chambre de durcissement est très grande. Les produits ont une température d’environ 15 °C, l’air ambiant dans la chambre de durcissement a une température de 35 °C. Cette différence de température fait baisser la température de l’air qui entre en contact avec la surface du bloc. L’humidité relative de l’air dans la chambre de durcissement est de 95 %. Cela signifie que l’air dans la chambre de durcissement est déjà presque saturé de vapeur d’eau. Lorsque la température de l’air à la surface diminue, le point de rosée de l’air diminue également. Le point de rosée est la température à laquelle la vapeur d’eau se condense. La combinaison de la diffusion et de la condensation entraîne une carbonatation rapide et uniforme de la surface des blocs de béton.

L’humidité relative indique la quantité de vapeur d’eau présente dans l’air par rapport à la quantité maximum de vapeur d’eau que l’air peut absorber à une température donnée. Avec une humidité relative de 95 %, l’air est déjà presque saturé de vapeur d’eau.

• À une température de 15 °C, 1 m³ d’air avec humidité relative de 95 % présente donc une humidité absolue de 12,45 g/m³.

• À une température de 35 °C, 1 m³ d’air avec humidité relative de 95 % présente donc une humidité absolue de 37,6 g/m³.

La comparaison montre que 1 m³ d’air à une température de 35 °C peut absorber nettement plus d’eau qu’à une température de 15 °C. Dans l’exemple de l’usine de blocs de béton, les produits plus froids entrent dans la chambre, l’air presque entièrement saturé à la surface des produits ne peut plus absorber la quantité d’humidité, ce qui entraîne la formation de condensation sur le produit.

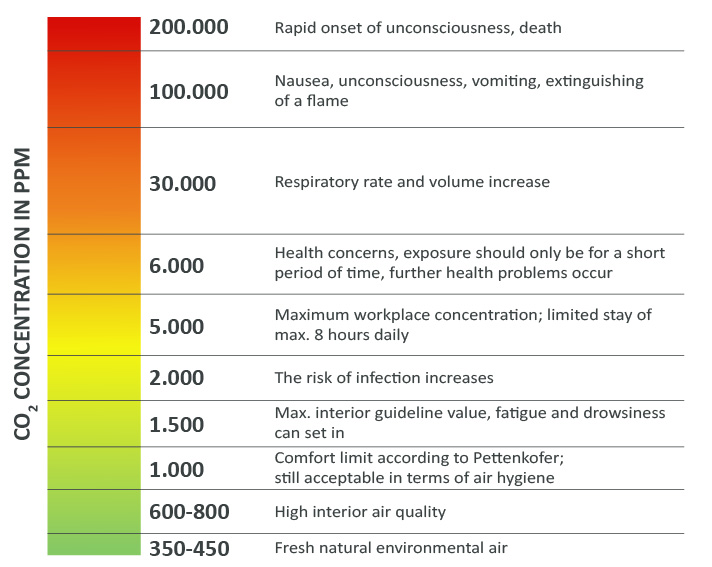

Teneurs en CO2 et leur influence sur le corps humain

Le dioxyde de carbone (CO2) est un constituant naturel de l’air. La concentration normale de CO2 dans l’atmosphère terrestre est d’environ 400 ppm (parties par million), soit environ 0,04 %. L’Agence fédérale allemande pour l’environnement recommande l’apport d’air frais extérieur dans une pièce dès que la valeur de 1 000 ppm de CO2 y est dépassée. Les valeurs limites d’exposition professionnelle dans les locaux fermés – ou VLEP – correspondent à près de 5 000 ppm, et ce, pour un séjour de 8 heures. Ceci vise à rendre les valeurs suivantes un peu plus tangibles.

Lorsque la concentration de CO2 atteint environ 1 000 ppm, des symptômes légers tels que céphalées, fatigue et difficultés de concentration peuvent apparaître. Avec une concentration de CO2 d’environ 5 000 ppm, des symptômes tels que vertiges, nausées, vomissements et difficultés respiratoires peuvent déjà apparaître. Une concentration de CO2 supérieure à 10 000 ppm peut même entraîner une perte de connaissance et la mort. Les effets sur le corps s’intensifient avec la durée du séjour. Il convient de faire attention en cas de poste de travail à côté d’une chambre présentant un taux de CO2 élevé car selon la concentration, cela peut avoir des effets néfastes sur la santé. Toutefois, le risque d’une exposition permanente à des concentrations élevées de CO2 dans le hall est faible, car la teneur en CO2 dans le hall est généralement au niveau de l’air ambiant normal. Afin de protéger la santé des travailleurs, il faut installer des instruments de mesure et des systèmes d’alarme appropriés dans une usine de blocs de béton où les produits sont durcis dans une chambre à forte concentration de CO2.

Une vision d’avenir

Le durcissement des blocs de béton au CO2 est un procédé très prometteur. Ce procédé s’avère utile non seulement pour améliorer la qualité des blocs, mais aussi pour capter le CO2 dans l’atmosphère et contribuer ainsi à la lutte contre le changement climatique. Des teneurs élevées en CO2 dans l’environnement de durcissement augmentent la dureté et la résistance du bloc, augmentent la stabilité de couleur et contribuent à la profondeur de carbonatation, ce qui peut réduire de manière non négligeable la sensibilité aux efflorescences. Dans le contexte actuel, le durcissement au CO2 doit toutefois encore être remis en question. Les raisons sont les suivantes :

• La disponibilité du CO2 recyclé est encore limitée. Le CO2 recyclé est obtenu à partir de processus industriels qui génèrent du CO2 en tant que sous-produit. Les capacités de ces processus ne sont pas encore suffisantes pour répondre à la demande de CO2 recyclé pour le durcissement des blocs de béton.

• Les techniques de filtrage et de captage du CO2 recyclé doivent s’améliorer considérablement. Souvent, le CO2 recyclé contient encore des impuretés qui peuvent avoir un effet négatif. Les techniques de filtrage et de captage doivent donc être développées pour éliminer efficacement ces impuretés.

• La question du transport doit être résolue. Le CO2 recyclé est généralement utilisé à proximité des sources où il est produit. Cela n’a aucun sens de transporter le CO2 sur de longues distances jusqu’aux usines de blocs de béton. Il faut donc résoudre la question du transport pour que le CO2 recyclé puisse être utilisé dans les régions où le CO2 est peu disponible.

Malgré ces défis, le durcissement au CO2 reste une option prometteuse pour l’avenir. Si la disponibilité du CO2 recyclé, les techniques de filtrage et de captage et la question du transport peuvent être résolues, il est possible de fabriquer des blocs de béton qui absorbent beaucoup plus de CO2 qu’auparavant. Cela contribuerait largement à la lutte contre le changement climatique et permettrait d’améliorer encore la qualité des blocs.

Résumé

Le durcissement des blocs de béton dans des chambres de durcissement modernes présente de nombreux avantages par rapport au séchage dans un système de rayonnage à l’intérieur d’un hall. La chambre de durcissement assure un durcissement plus uniforme indépendamment des saisons. Le durcissement peut être accéléré par l’apport de chaleur. La carbonatation renforcée est la méthode la plus récente de durcissement des blocs de béton et offre les meilleures propriétés en termes de dureté, de résistance et de durabilité.

Profondeur de carbonatation nettement accrue grâce à des quantités plus importantes de CO2 dans la chambre

Jusqu’à présent, les valeurs de CO2 dans les chambres de durcissement sont encore trop faibles pour permettre une absorption maximum de CO2 par les blocs de béton. Les mesures effectuées sur les systèmes de chambres actuels montrent que le potentiel d’absorption de CO2 des blocs de béton est bien plus élevé que ce que l’on pensait jusqu’à présent. Avec une concentration optimale de CO2 et un temps de durcissement correspondant dans la chambre, l’absorption de CO2 par le bloc de béton pourra être considérablement augmentée à l’avenir. Le durcissement au CO2 est un procédé à fort potentiel. La profondeur de carbonatation peut être nettement améliorée en optimisant les teneurs en CO2 ainsi que les formulations. De plus, ce procédé devrait permettre de résoudre le problème des efflorescences. Il s’agit sans aucun doute d’une alternative intéressante aux méthodes de durcissement traditionnelles. Des recherches et des tests sont déjà en cours à ce sujet dans de nombreux endroits. D’autres aperçus et résultats issus d’un essai pratique seront présentés en détail dans les prochains numéros de PBI.